![]()

文╱Mike Li 黎廣聰 < 線裝事業處設計工程部 < CACT

Date: October 10. 2006 ; Time: 23:58

最近在開發902-0000-043時,客人下命令:這系列案件10月底要各交500PCS的貨,如達不到,要老實告知,會取消訂單,大家也不要硬來。

我對這個客戶也是又愛又恨的,愛的是印象中他從沒有與我們討價還價(至少風波沒影響到工程),恨的是訂單少,下游供應商極不願做,當然愛遠大於恨,畢竟能賺到錢嘛。這種情況下就要我們就要充分利用廠內廠外資源,努力調整出最佳平衡點,迅速滿足客人的需求,這也是我們線裝設計工程部的今年度總核心指導思想。

我們依開發流程,迅速的進行資訊收集,並作出初步判斷:可做,時間也可滿足。依此案子的現有條件,我們在開案件運行之初就對運作方向作了規劃:因訂單少,線材用量不過百米,必須用廠內現有的線材,盡量不麻煩供應商,煩多了,會不向我們提供服務,影響到量產的案件。我一貫痛恨老是換供應商,導至我們的品質、交期不穩定,材料開發的動作又要重來一遍,這些都是成本啊。必須正視問題的存在,不能盲目的指揮大家去攻克難以越過的,不切實際的難關,應盡可能巧妙的把它避開。而業務段的Forecast又沒有規劃好,做一筆買一筆材料,不能預測到未來半年一年的需求,材料總是一點點的買,我是供應商也會煩。我們設計上若也不考慮,則常常會是設計得出,做不出。

紙上談兵是發現不了問題的,一旦運作起來,困難就來了:找齊材料後,設計師初步組裝測試,發現Connector與Cable不相配,卡SR處缺口太小,線太大,SR成型不了!因為膠太簿,單邊理論值才0.1

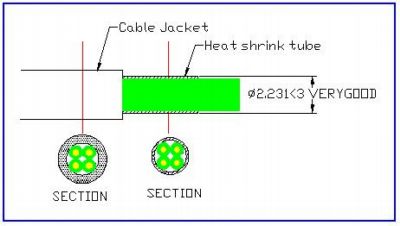

mm,沒有0.5 mm都是不穩定的,不適用的,如下圖所示。

Figure 1

對問題的存在,我們馬上作討論,列出可能有助於解決的方案(專業術語稱:腦力激蕩如果要跑TS2流程,那這下面這些信息就要記錄在DFMEA裡面)。

1.Cable OD 值減小到3.0 + / - 0.1,成型品質將會非常穩定,理論上是最好的方案。

2.換個大OD的Connector,利於成型,又利生產組裝,操作上是最好的方案。

3.去掉Cable jacket(厚),用簿Heat shrink渡過「難關」,這是絕招,不得已而用之絕招:難度高也,少人會。

首先,我們對方案1的「產品假想」(專業術語,詳見APQP 1.4)進行「設計驗證」(見APQP2.3)

Figure 2

經運用AutoCAD+UL標準+結構知識對設計進行了演算(我私下稱之「理論計算法」,有個名字好交流,暫且不太在意名字是否起好貼切,記錄程序書的設計驗證法有:模流分析、受力分析、手工樣測試),Cable Jacket 的OD為2.931,<3.0,理論上是OK的。

Figure 3

在驗證方案1前,我們已請廠商開發抓緊開發更多的款式的Connector,供設計師選擇。方案2的優勢是非常明顯的,易採購系統執行:因為這是標準件,想買10,100個,問題都不大,相比定制OD3.0、量不到60M的Cable

就難得多了,一般Cable

的量不到5KM,大陸供應商看都不想看,台灣供應商也好不到那去吧,我可去哪裡呆過3個月的,底細我還是知道一點的。廠商開發當然也知輕重(常深受其害嘛),經過一番狂攻,投降:「目前只有這一家了,我還會再找」。經推測,找到概率非常低,加上廠商開發人少,而案件又多,時間會較緩慢,總體進度時間上很有可能來不及了,我們必須拿出絕招--方案3來討論了。

方案3設計驗證:

AutoCAD + 結構知識進行計算與模擬:

Figure 4

結果顯示是成型效果將會非常好。實際操作產品如下所示。

Figure 5

當然這種方法最大的缺點是:

1.工時長,不過客人肯付費。

2.成型進Cable不易定位,還好量小,產品簡單,易返修,最終不良率,理論上可控制為「零」。

當然,我們做設計的,絕對要在樣品制作前與製程工程師們討論,有問題也要事前提出,同步工程嘛,單兵奮戰的時代早已過去了。依TS2 APQP系統,這段作業是歸屬於 2.2易製造性與裝配性設計。我們設計師把困難點與選擇分析,發布出去,沒動靜沒反應!有反應也不怕,我們已做好充分的準備回覆一切的提問。就這樣樣品被默默的做出來了:

Figure 6

|

|

|

| Figure 7 | Figure 8 |

我們不由得大贊VACT的製程技術過硬,沒有找我們的麻煩。開心不久,來信了,製程工程說:「要改線,不然成型不了,現在工時長,又難做」,「大哥!樣品做出來(已寄給客人)才說,在剛開始時就說過了,Cable

不能換,原因也說了,工時長的問題,費用客人吸收,不用擔心,難做的問題,你要把問題點說出來,大家共同解決」我們是有備而來的,有99%的信心與依據說服他們,糾纏不清時,我會把PFMEA調來了,大家評分嘛,用數據說話,看問題到底有多嚴重,又可進行吸收眾人智慧。我也非常憎恨拖拉的作風,時間到了,我就要讓上級作判斷,兩種方法都可行,關鍵是哪一種利於公司順利運作與長遠成長。業務也幫腔了:「樣品都送給客人了,才說,有什麼問題我們要去解決,不能變來變去」,明智!怪不得國外業務的開發成功率那麼高,也是有一定內在因素的。

後來製程工程也沒意見了,這個方法確實是有一點難度,但也不是解決不了,要他們把難點寫出來,並圖示解說時,我相信,他們的應對方案也出來了,反駁的郵件也就懶得發出來了,後面進入生產動作,如果是走TS2系統的話,這此細息要記錄入<產品設計可行性審查表>,以防日後翻老帳。TS這個系統還是很有用的,指導我們很有條理、理性、高效的解決問題,希望它能在ACT迅速推廣執行與發揚光大。

[回上層目錄]

除商業用途,歡迎轉載。

轉載時請勿更改、刪減、或增加任何文字;並請註明出處。

以上文字或圖片若有侵害到任何人的權益,請來信至dcc@act-ioi.com.tw。