文╱Lily Li李明利/NACT文管

--TPS導入簡介

前言

在經濟全球化和資訊技術革命的影響下,國際製造業的生產方式正在發生深刻的變化。依靠各類新型的資訊技術,製造業的生產方式正朝著所謂「大工廠定制」方式轉換。即在零部件標準化、模塊化的基礎上,使整個大型工廠完全按單個客戶的具體訂單來進行生產。如何導入製造業最新生產管理方式?如何有效降低庫存、排除浪費及改善生產與服務作業?這些都是南京ACT建廠初期廠區主管已經考慮過的問題。經過充分考量與評估,南京ACT廠區主管提出在3至5年內建立起強調即時的豐田生產方式,初期將理念在全廠推廣。雖然豐田生產方式目前在南京ACT還處於觀念宣導及初期培訓階段,但所有參與者已深切感受到導入TPS之必要性及由TPS推動所能產生之巨大的管理效益與經濟效益。在南京青盛有限公司的TPS教育訓練已經持續進行了兩個多月,本文將對南京廠TPS推行小組、推行方式、推行步驟、推行目標指標及規劃等過程經驗進行一個大概的介紹,計劃以連載的形式,分五期呈現給ACT所有同仁參考。

介紹

TPS(Toyota Production System)即豐田生產方式,產生於日本豐田公司。在上個世紀 50 年代,豐田公司創始人豐田喜一朗在吸收美國福特生產方式的基礎上,全方面考量,結合豐田公司自身的實際情況,提出了「準時化」的思想。在大田耐一等人的推廣下,經過不斷的改造、創新逐漸形成了豐田生產方式。經過40多年的改善和發展,現已形成一套完整的管理理論和方法體系。TPS不僅可以有效應用於生產系統,還可以應用於營銷、管理、服務、行政等各種產業和工作中。

豐田生產方式TPS哲理的理論框架包含「一個目標」、「兩大支柱」和「一大基礎」。「一個目標」是低成本、高效率、高質量地進行生產,最大限度地使顧客滿意。「兩大支柱」是準時化與人員自覺化。準時化(JIT-Just

in time)生產。即以市場為龍頭在合適的時間、生產合適的數量和高質量的產品,JIT需要以拉動生產為基礎,以平準化(Leveling

System)為條件。所謂拉動生產是以看板管理為手段,採用「取料制」即後道工序根據「市場」需要進行生產,對本工序在製品短缺的量從前道工序取相同的在製品量,從而形成全過程的拉動控制系統,絕不多生產一件產品。平准化是指工件的被拉動到生產系統之前要進行人為的按照加工時間、數量、品種進行合理的 搭配和排序,使拉動到生產系統中的工件流具有加工工時上的平穩性,保證均衡生產,同時在品種和數量上實現混流加式運動,起到對市場多品種、小批量需要的快速反應和滿足功能。人員自主化是人員與機械設備的有機配合行為。生產線上產生質量、數量、品種上的問題機械設備自動停機,並有指示顯示,而任何人發現故障問題都有權立即停止生產線,主動排除故障,解決問題。同時將品質管制溶入生產過程,變為每一個員工的自主行為,將一切工作變為有效勞動。「一大基礎」是指改善(Improvement)。改善是TPS的基礎,可以說沒有改善就沒有TPS。這裡的改善是指這樣的含義:(1)

從局部到整體永遠存在著改進與提高的餘地。在工作、操作方法、質量、生產結構和管理方式上要不斷地改進與提高。(2)

消除一切浪費。TPS哲理認為不能提高附加價值的一切工作(包括生產過剩、庫存、等待、搬運、加工中的某些活動,多餘的動作,不良品的返工等)都浪費。這些浪費必須經過全員努力不斷消除。(3)

連續改善(Continuous Improvement)是當今國際上流行的管理思想。它是指以消除浪費和改進提高的思想為依托,對生產與管理中的問題,採用由易到難的原則,不斷地改善、鞏固,改善、提高的方法,經過不懈的努力,以求長期的積累,獲得顯著效果。

搭配和排序,使拉動到生產系統中的工件流具有加工工時上的平穩性,保證均衡生產,同時在品種和數量上實現混流加式運動,起到對市場多品種、小批量需要的快速反應和滿足功能。人員自主化是人員與機械設備的有機配合行為。生產線上產生質量、數量、品種上的問題機械設備自動停機,並有指示顯示,而任何人發現故障問題都有權立即停止生產線,主動排除故障,解決問題。同時將品質管制溶入生產過程,變為每一個員工的自主行為,將一切工作變為有效勞動。「一大基礎」是指改善(Improvement)。改善是TPS的基礎,可以說沒有改善就沒有TPS。這裡的改善是指這樣的含義:(1)

從局部到整體永遠存在著改進與提高的餘地。在工作、操作方法、質量、生產結構和管理方式上要不斷地改進與提高。(2)

消除一切浪費。TPS哲理認為不能提高附加價值的一切工作(包括生產過剩、庫存、等待、搬運、加工中的某些活動,多餘的動作,不良品的返工等)都浪費。這些浪費必須經過全員努力不斷消除。(3)

連續改善(Continuous Improvement)是當今國際上流行的管理思想。它是指以消除浪費和改進提高的思想為依托,對生產與管理中的問題,採用由易到難的原則,不斷地改善、鞏固,改善、提高的方法,經過不懈的努力,以求長期的積累,獲得顯著效果。

現階段,在世界各地,大凡一些知名企業、要求進步、獲利的各公司、各單位高層人員都在學習並推導著豐田生產方式,以期提高企業自身的市場競爭實力,達到漸少成本、提高員工工作效率、獲取高利潤的同時滿足客戶的需要,使顧客滿意。但是很多企業推行TPS仍舊處於初級階段,還有很多需要學習和改進的地方。豐田的TPS是在學習美國福特的基礎上,接合自己的實際情況衍生而來。並不是盲目照搬過來的。一句話,豐田管理模式有很強的創新性,不具有模仿性。學習豐田,卻永遠成不了豐田,因此企業要在學習的基礎上建立適合自身發展的工業工程。

南京廠TPS初期運作

培訓:為了在南京建廠初期就導入TPS理念,為此在人資&行政單位大力支持下,我們從2006年12月初開始以每週二次的頻率(週二、週四)持續進行的TPS課程培訓,一直到2007年1月19日才結束了第一輪的教育訓練。訓練課程包括:豐田生產模式簡介、豐田經驗談、自動化/目視化/平准化介紹、看扳管理、物與情報流&19項調查、工程能力建立、TPS指標規劃及導入流程介紹、TPS改善案例介紹等。為了強化訓練效果,在訓練過程中,接合具體案例安排了一些基本練習,同時在訓練結束時進行了考核。從考核情況來看,南京ACT參與上課人員基本上系統的、全面的瞭解了豐田生產模式基礎理念。但是需要在今後的工作中進一步鞏固加深相關知識的靈活應用。

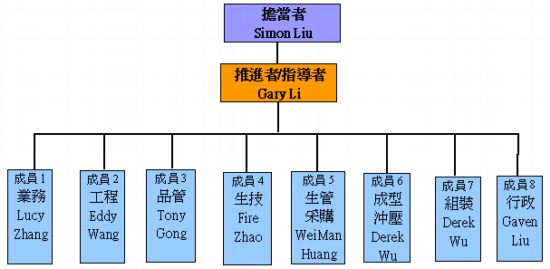

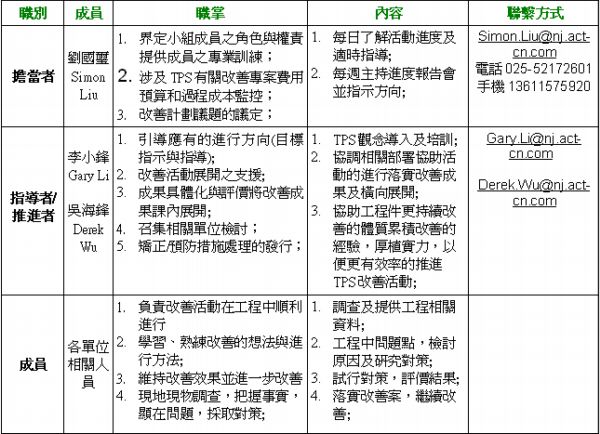

南京TPS推行小組組織架構及職責說明:

一、組織架購圖

二、成員及工作職掌

對於南京ACT推行小組來說,整個推行小組的職責在於透過自主的研究活動,讓現場管理監督者正確的理解TPS的想法,熟練推行方法,並能於日常生產活動中實踐,追求長期人才育成的效果;再者就是要作為產品事業群的製造技術研發與推導中心來實地調查並改善對策工程中的問題,實現短期改善的效果。

後續南京ACT的TPS推行小組工作已經做出初步的計劃。1)年度計劃為每年的11月透過理想圖擬定次年度的工作計劃、工作目標、編列預算、人力需求等;2)季度計劃為每年3,6,9,12月透過未來圖示制定次季度TPS活動計劃(包括教育訓練、指標制定、成果的發表、觀摩交流);3)月計劃為每個月的10號前,透過月現況圖檢討與提報上月評核TPS執行的成效(其中包括生產目標、產品交期、庫存天數、產品品質、成本、人才育成等);4)周計劃為每週週三,透過周現況圖檢討與提報上周評核TPS執行成效(其中包括生產目標、產品交期、庫存天數、產品品質、成本、人才育成等)。

南京TPS推行小組的活動重點將會圍遶以下幾項內容進行展開:(1) 單位方針:擔當者廠長需針對廠區的全面運行狀態做方針描述。(2) 活動課題與題目連結:活動對像工程範圍的標定(包含標竿學習、現狀問題分析)。(3) 每一期的改善都需要有期限,活動對像有明確的進度計劃管理。(4) 現況調查->未來圖->理想圖(物與情報流&19項調查)很重要,按此做方針檢討並訂立改善方向。(5) 問題點的選定:針對改善對像(品質、交期、庫存、成本)必須訂立改善指標。(6) 改善(作戰)方向、計劃擬定、要做到每一工作指派執行者都有接到執行指令。(7) 活動目標的設定、著眼點以及總結方向(指標:品質、交期、庫存、空間、成本)。(8) 改善計劃的實施後都必須做到標準化才算完成一個循環。(9) 活動推進者和推導著要進行效果確認的追蹤。(10) 所有成員都須隨時進行反省、對未達成計劃原因的檢討、殘留課程的。證對問題點要做原因調查、透過資料分析進行總結、點出重點,在發生源做改善。

後續在每次TPS推行小組的定期會議推進當中,都會有專人對活動的過程進行會議記錄與出勤記錄,會議推進者會邀請擔當者參與會議,以便雙方隨時溝通掌握單位方針,必要的時候會議將加入外援(如顧問、中央技術單位等),並在會議上對上次會議決議事項的工作進度進行追蹤檢討,對上次會議重點提議進行討論,並且對決議的事項做成專案推動計劃,在後續的每次會議上進行檢討與追蹤,並拿出結論與執行方式。

三、南京廠TPS推行初步規劃

為配合TPS推行小組的運作,在12月份,南京ACT品保部就TPS推動的具體活動及時間做了一系列安排,初步計劃在12月份成立自主改善小組;在12月份到1月份啟動環境改善(5S推動);1-3月份持續進行教育訓練,多功能體制的建立;2月份進行管理透明度的改善:即目視管理、看板導入等;提案改善推動及導入也將於二月份進行;三月份將進行PQ分析:設備、產品群組;並進行工廠的現狀調查(包括物與情報流&19項現狀調查、Line內物流、工廠Layout大物流);同時工廠理想物與情報流的繪製將預計三月份完成;4月份將對作業進行改善(包括工程能力的調查,比如人機分析、流程程序、SOP分析、工時分析、組裝產線或工程間平衡損失分析等,還有作業組合以及標準作業的分析);同時在4月份將進行設備改善,即對快速換模/換線以及設備改善的分析;在5月份進行工程的改善,即多能工以及少人化的培訓,U型線的導入;在6月份將進行供應鏈JIT改善;七月份會進行整合工作,將TPS推導過程中各分析情況接合具體專案導入(DMAIC),並完成專案資料的收集,匯總;在9月份進行成果的發表。

為配合TPS推行小組的運作,在12月份,南京ACT品保部就TPS推動的具體活動及時間做了一系列安排,初步計劃在12月份成立自主改善小組;在12月份到1月份啟動環境改善(5S推動);1-3月份持續進行教育訓練,多功能體制的建立;2月份進行管理透明度的改善:即目視管理、看板導入等;提案改善推動及導入也將於二月份進行;三月份將進行PQ分析:設備、產品群組;並進行工廠的現狀調查(包括物與情報流&19項現狀調查、Line內物流、工廠Layout大物流);同時工廠理想物與情報流的繪製將預計三月份完成;4月份將對作業進行改善(包括工程能力的調查,比如人機分析、流程程序、SOP分析、工時分析、組裝產線或工程間平衡損失分析等,還有作業組合以及標準作業的分析);同時在4月份將進行設備改善,即對快速換模/換線以及設備改善的分析;在5月份進行工程的改善,即多能工以及少人化的培訓,U型線的導入;在6月份將進行供應鏈JIT改善;七月份會進行整合工作,將TPS推導過程中各分析情況接合具體專案導入(DMAIC),並完成專案資料的收集,匯總;在9月份進行成果的發表。

當然,以上的時間安排只是前期的初步計劃,其中的有些工作是同時交叉進行的,有些是需要持續進行的;目前為止,南京廠區的自主改善小組已經建立,對於環境改善(5S推行)活動、TPS的教育訓練、目視管理、以及看板的導入工作也是一直在持續進行,二月份已經開始進行了提案改善的導入以及推動。南京ACT總體計劃在廠區內的第一輪改善完成之後,再持續進行第二輪的改善作業,同時導入6SIGMA GB內容。

上述內容只是南京廠TPS初期運作簡介及規劃,因篇幅限制,後續具體的過程實施內容我們將分期呈現給ACT所有同仁參考。在此我們將TPS初步推行經驗總結如下幾點:

A. TPS是一種降低存貨及改善生產與服務作業的有用工具;

B. TPS需要管理者的訓練、恆心、支持以及持續對團隊的教育,即需要時間與耐性;

C. 先挑選一個有成效的導入專案(而非一次整廠全面實施TPS)。謹慎挑選執行團隊,成員來自品管、工程、製造、生管等各領域。

D. TPS的運用並非萬能,例如:會因員工的抗拒改變而產生許多問題;

E. TPS是整體邏輯,貿然實施的 TPS專案可能不會是很成功的;

歡迎閱讀下一期「TPS之提案改善:別把員工當成豬」。

註:

本文介紹部份內容資料整理出於NJACT/TPS推廣課程講義。

講義40:豐田生產方式以及應用田生產方式及其應用。

講義13:豐田生產方式-平準化管理。

轉載時請勿更改、刪減、或增加任何文字;並請註明出處。

以上文字或圖片若有侵害到任何人的權益,請來信至dcc@act-ioi.com.tw。