文╱Mike Li/CACT/線裝事業處設計工程

這個原型是客人設計的,要求先成型蓋子,再成型軟膠,這是用在高端上的產品,且我們無此經驗,所以我都很小心。

原則上,我們依客人的圖面開模即可,對與錯的結果都是客人的,但這樣做的結果有可能是雙損,且出問題,不論是誰都會推一翻責任;與其耗時在這些無價值的事上,不如多花時間審核。

因為圖已設計好了,我們最關注的是

1. 裝配干涉檢查

2.公差配合

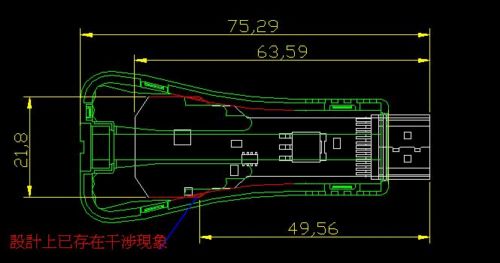

剛開始,我們都想,應該沒什麼問題吧,但我還是讓大家「例行公事」執行測試,結果還真讓我們發現裝配干涉了,還好檢查公差配合沒問題。

有一個問題,極有可能有其它問題,我們更對圖面小習翼翼的繼續審,於是我們又發現了一個很奇怪的現象:蓋子內部有個直角;大家對這個直角也沸沸揚揚議論一番。有人認為是多餘的,客人的工程師不小心多畫的,也有人認為不可能,設計的程序上,不太可能出現此誤操作,於是查裝配圖,原業這是裝DC Jack的。要避免出問題,於是讓工程師特別提醒模具設計工程師,這個直角千萬不能省,直到看到模具圖OK後,我們才放鬆了警惕。可是一試模,樣品一組裝測試,發現那個DC Jack怎麼也裝不正,原來是那個直角還沒不見了,不太可能啊,還特別交待了。原來是模具製作師傅,認為這是設計畫圖的失誤,好心幫「修」正了,讓我們哭笑不得。所以要把原因講解慣切都每一個作業人員身上才能避免問題的發生。

還有,客人的設計不夠緊湊,當時我們正值,Pro/E切換Solidwork,對軟件生疏得很,想幫它修正,卻時有心無力,心想問題不大,還能用,最後的結果證明,還是得修改,再次證明不論主管、工程師還是作業員,上崗都要經過充分的技能訓練,驗證合格後,實際作業才能順順暢暢,作不得半分假。

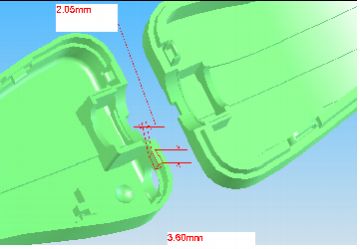

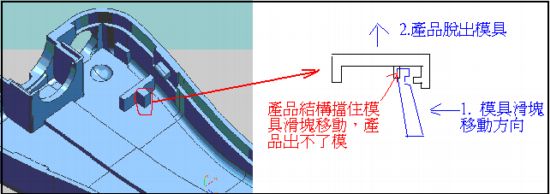

同時展開的還有模具審查,問題還真多,模具出不了模。

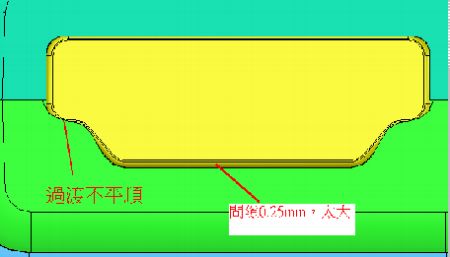

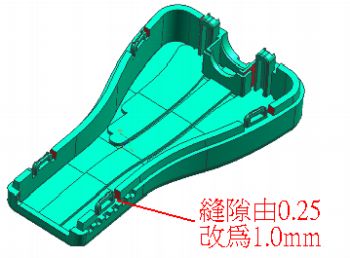

還有,為了加強模具結構,模具設計師要求如下圖所示之處,由0.25 mm改為1.0 mm。

這裡也出現了紛爭,一派要求要給客人承認,不派認為不需給客人,ACT內部確認就OK。不過依TS2的系統要求,這是必要客人確認的;所以直接跳過「關卡」,讓客人確認,滿懷把握地想客人會說:「OK,Good」,可是等到的是:「No!You can't do that!」,因為間隙太大,會產生涉漏電磁波,好險,最後經協調,決定改到0.5,雙方都滿意的結果。當然了,我們也不忘記在2D圖上打個功能控制符號,以防以後修模時,無意把它改大了,而又是新工程師接手時,來一招「依實物修正圖面,功能不影響」,把它放過去了,而埋下一個定時炸彈。

在這裡,順便講解一下什麼叫EMI:

電磁干擾(Electromagnetic Disturbance,EMI)定義為,任何可能引起裝置、設備或系統性能降低或者對有生命或無生命物質產生損害作用的電磁現象。電磁干擾可能是電磁噪音、無用訊號或傳播媒介自身的變化。從傳輸媒介中洩露出的輻射,主要成因是由於使用了高頻波能量和訊號調製。可採用適當的遮罩來降抵電磁干擾。

影響例子一:

電磁波會與電子元件作用,產生干擾現象,例如,TV螢光屏上常見的「雪花」,便表示接受到的訊號被干擾。

影響例子二:

設備的小型化能源與敏感器靠得很近。這使傳播路徑縮短,增加了干擾的機會。器件的小型化增加了它們對干擾的敏感度。由於設備越來越小並且便於攜帶,像汽車電話、膝上計算機等設備隨處可用,而不一定局限於辦公室那樣的受控環境。這也帶了兼容性問題。例如,許多汽車裝有包括防抱死控制系統在內的大量的電子電路,如果汽車電話與這個控制系統不兼容,則會引起誤動作。

影響例子三:

筆記本電腦,ADSL和移動電話等3C產品都會因高頻電磁波干擾產生雜訊,影響通訊品質。另若人體長期暴露於強力電磁場下,則可能易患癌症病變。因此防電磁干擾已是必備而且勢在必行的製程。

針對這種情況的常規對應方案:

1.

最老土的是:元器件外面加個金屬罩,手機裡面就很常見,電腦機箱也常常是用錢做的。

2. 也有在塑料蓋子裡面、外面貼金屬膜的,老式電視機後蓋,筆記本電腦的下蓋裡面都有貼有鋁箔,還有

3. 也可以在蓋子表面噴鍍金屬層....

4. 面最先進的恐得算是我們這個案子用到的EMI

662這個材料。它是由ABS+不?鋼纖維組成,成型出的產品,表達可以導電,還可用磁鐵吸起來。不過這材料也超貴,要300塊一公斤,比常規的貴10倍還多。

經過詳細的對Design Review後,模具終於發下去做了。完成後進行試模,最經典事情的可算是上下蓋長度不一致了。

工程師說:模具做得不對,一個長一個短;模具放電師傅說:模具絕對沒問題,是按圖紙做的。

兩人僵持不下,不歡而散,很多時候也是溝通問題,我叫工程師不要說是模具問題,把現象反應給模具設計師,把樣品給他們看即可,溝通方式換一下,要尊重對方的專業。在「鐵證」下,我們不催促,他們也趕查,結果證明:模具加工符合圖面要求,設計縮水率選用不對,即使是同一種材質,用同一樣的縮水率。

原因分析:

上下蓋的銅工是一模一樣的,模具製作上是OK的,那是因為上下蓋肉厚不一樣,收縮不一樣

上蓋肉厚:2.45mm

下蓋肉厚:1.45mm

上蓋比下蓋多出68.97%

總長尺寸:

上蓋尺寸:65.37mm

下蓋尺寸:65.77mm

上蓋比下蓋短了 0.61%

肉越厚,收縮越大。後來,模房把原銅工截成兩塊,再去放電升長,效果還真可行!

蓋子問題解決後,我們再成型紅色的軟膠。

第一次試,發現軟膠與蓋子不粘,成型的說,你們用錯料了,而我們即堅持說,這是按客人要求的料去找的,不管怎樣,大家還是討論了一大堆後備對策,目前先等客人的意見。回走回工程部的路上,會不會真的找錯了,往往絕的事情也會出錯,於是叫供應商提供原廠的塑膠材質證明(以前一直不提供),在一再追問、解釋下,供應商終於吐出,這是仿品!唉......問題總是出在不確認的上,往往一讓步,就會接二連三的出問題,讓我決定痛改前非,並要設計整出來<Cover

Design Guide> (include design check list...),從失敗中總結經驗,效果將是飛跌式的進步。

樣品送出給客人之後,客人投訴一堆,可是查到底,90%都是客人問題,典型的為,客人的PCB裝不進蓋子了,說我們用錯了料,縮水率不對。後來經我們抄實物一裝配,發現設計有問題。可還是給Boss質問題,為什麼出樣後為什麼不裝配?真是沒招,按圖施工正確還做得不夠......,當然能夠多做一點點,幫客人多解決一點點,比別人也就更突出一點點.....往往成功的機會就會多一大截,所以我不辨解,而是要多思考,如何才能再做多一點點。

後來,自已確實也發現用的材料確實有一點問題,因為沒全過程,每一個細節跟進,所以沒查出什麼原因,誰也不會認自已有錯的啦,畢竟挨K的味道不好。所以我們採取導入「電面電阻測試儀」只於表面電阻小於10的4次方都是表示有屏蔽功能,用科學、理論的方法來檢查以確保品質OK的產品送到客人手上。

總的來說,此案子與模房的配合還是進行得比較順利的,配合上也很愉快,比2年前有15%以上的提升吧(保守數值)。

經過大家的協手努力,終於得到客人的認同,發出了感謝之言。現在我們為了提高產品的「高檔」感覺,與門檻,決定研發一體式的,牢牢的抓信客戶的心。

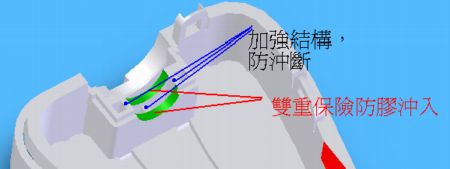

此方案主要的技術是要克服軟膠衝進蓋子裡面,其實也很簡單,只需作小小的改動即可達到目的。

看似很簡單,可就是那小小的變革可能會帶來意想不到的效果。且看下回再解。

2007/02/11

轉載時請勿更改、刪減、或增加任何文字;並請註明出處。

以上文字或圖片若有侵害到任何人的權益,請來信至dcc@act-ioi.com.tw。