文╱Tery Hu胡萬金/CACT/連接器事業處工程

貳、注射成型

一、注射成型的種類和組成部分

二、各部分的結構和作用

參、注射成型工藝過程

一、成型前的準備

二、注射過程

三、製品的後處理

四、工藝參數的選擇

壹、前言

長琦電子公司是以連接器為主打產品,連接器的主要部件有Housing,

Ccontact, Shell以及PCB等,其中Housing也就是主體部分是用塑料成型的,現在為大家介紹一下主體是怎麼來的。

貳、注射成型

在一樓的成型車間擺放有10台成型注射機,一台自動送料的insert

molding注射機,模具做好之後,將模具放在成型注射機上,要將一粒粒的塑料顆粒變成手中的主體就要通過注射機將其加熱熔化後射入模具中開模後取出方可,在這一合一開之間包含的學問可大了。現在為大家簡要的介紹一下。

一、注射成型的種類和組成部分

我們廠現在所用的塑料全部是熱塑性塑料(可回收後再次利用的塑料),注射成型是熱塑性塑料製品生產的一種重要的方法。除個別熱塑性塑料外,幾乎所有的熱塑性塑料都可用此方法成型。

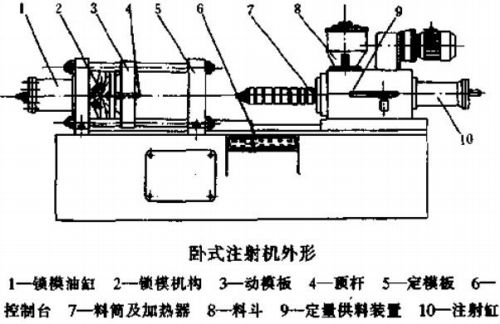

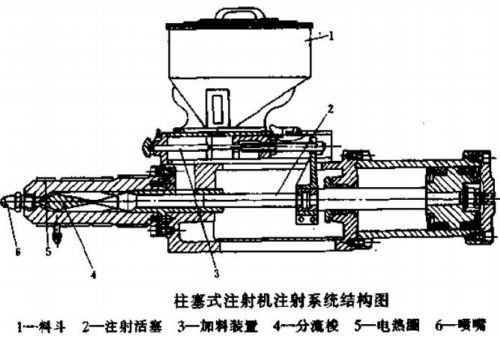

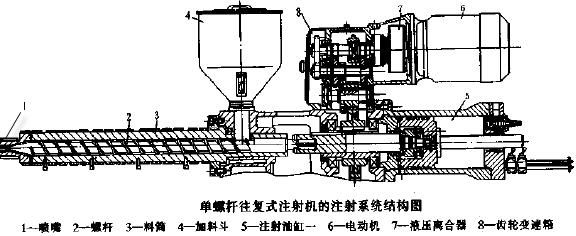

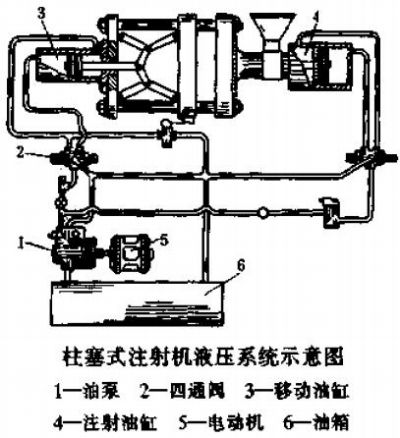

注射成型可成型各種類型的塑料製品,它的特點是成型週期短,能一次成型外型複雜,尺寸精密,帶有嵌件的塑料製品,生產效率高,易於實現自動化生產,所以應用廣泛。其種類按擺放型式分可分為臥式注射機,立式注射機如圖一、二所示,也可按壓入塑料的方式分為螺桿式注射機,柱塞式注射機。如圖三、四所示。

(圖一)

(圖二)

(圖三)

(圖四)

注射機主要由注射系統,鎖緊系統,液壓傳動系統和電器控制系統及安全系統等部分組成詳細說明如下。

二、各部分的結構和作用

(1) 注射系統

注射系統是注射機最主要的部分。它的主要作用是使塑料均勻的塑化,並達到流動狀態,在很高的壓力和較快的速度下射入模具。柱塞式注射機的注射系統如圖三所示,單螺桿往複式注射機的注射系統如圖四所示。它們均由料鬥,料筒,噴嘴,加料計量裝置及注射座組成。

(2) 鎖緊系統

在注射成形時,熔融塑料通常以高壓注射入模具型腔中,因此,模具必須具有足夠的鎖模壓力,否則就會使分型面離縫而產生塑件溢邊或塑料噴出等現象。為了使鎖模系統具有足夠的鎖模壓力,以及在開模和閉模的始未具備必要的緩衝作用,注射機必須設有鎖模機構。鎖模機構大致可以分為下列三種基本類型:全液壓式鎖模機構,全機械式鎖模機構和液壓-機械組合式鎖模機構。

(3) 液壓傳動系統和電器控制系統

液壓傳動系統和電器控制系統是為了保證注射機按工藝過程的要求(壓力,速度,時間,溫度)和動作程序準確有效地進行工作而設置的動力和控制系統。液壓系統主要由各種液壓元件和回路及其附屬設備組成。電器控制則主要由各種電器和儀表組成。如圖5所示。液壓系統的主體傳動是油泵將壓力油送到兩個四通滑閥,其中一個變換鎖模系統的油流方向,使模具閉合或開啟;另一個變換注射系統的油流方向,驅動柱塞注射或退回。四通滑閥大都用液壓操縱(有時也用電磁鐵操縱),因此,在液壓系統中除主油路之外,還有由細油管組成的控制油路。控制油路中的油流方向由操縱開關控制。操縱開關由電磁鐵或手動控制。由時間繼電器控制操縱開關的電磁化時間可實現自動化操作。

(圖五)

(4) 安全系統

是為了防止出現非正常操作而引起的人員傷殘。文字部分如圖6所示。還有內部的機械部分是在打開這個工作窗口時機器就會停止合模動作。

(圖六)(點選圖片可放大瀏覽)

參、注射成型工藝過程

注射成型工藝過程是注射成型工藝制訂的中心環節,它包括:成型前的準備,注射過程和製品的後處理。

一、成型前的準備

為使注射機過程順利進行,保證塑料製品質量,在注射成型之前應做好如下準備工作:

1. 原料的檢驗和預處理。

IQC在進貨之前就已檢完原料才能入庫,預處理即是烘料。

2. 嵌件的預熱(調機到一定溫度後開始工作)。

3. 料筒的清洗。

若需要更換新的塑料,則在注射成型之前,均須對殘存在料筒內的塑料進行清洗。

4. 脫模劑的選用。

塑料製品的脫模,主要依賴於合理的工藝條件和正確的模具設計。在生產上為順利脫模,通常使用脫模劑。在噴塗時要注意均勻適量。

二、注射過程

注射過程包括加料,塑化,注射,保壓,冷卻和脫模等步驟。但從實質上說主要是塑化(是指塑料在料筒內經加熱達到流動狀態並具有良好的可塑性的過程)和流動與冷卻定型(是指用柱塞或螺桿推動後的塑料熔體注入並充滿塑料模型腔,熔體在壓力下的冷卻凝固定型,直至塑料製品脫模的全過程)兩大過程。

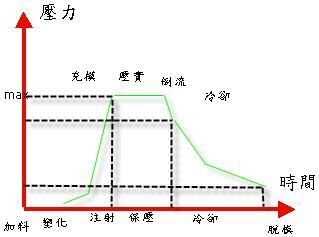

(圖七)

塑料熔體進入模腔內的流動情況可分為充模壓實,倒流和澆口凍結後的冷卻四個階段。在這四個階段中溫度不斷降低,而壓力的變化如圖七所示。

1. 充模階段:

從注射機的柱塞或螺桿向前推進,將塑料熔體射入型腔,直到型腔被塑料熔體完全充滿為止。此時壓力迅速上升達到最大值。

2. 壓實階段:

從塑料熔體充滿型腔時起至柱塞或螺桿開始退回的一段時間。這段時間內,塑料熔體因受到冷卻而收縮,但由於柱塞或螺桿繼續緩慢向前移動對塑料熔體保持壓力,這樣料筒內的熔料必然會繼續注入型腔,以補充收縮留出的空隙,從而使型腔內熔體壓力保持不變。壓實階段對提高塑料製品收縮和克服塑料製品表面缺陷都有重要影響。

3.

倒流階段:從柱塞或螺桿開始後退起至澆口處熔料凍結為止,在這一階段中,由於柱塞或螺桿後退,所以型腔內的壓力比澆注系統流道內的壓力高,這就導致塑料熔體從型腔內倒流出來,型腔內壓力也隨著下降。塑料熔體倒流情況主要決定於壓實階段的時間。澆口凍結時型腔內的壓力和溫度是決定塑料製品平均收縮率的重要因素,而影響這些因素的則是壓實階段時間。

4. 澆口凍結後的冷卻階段:從澆口的塑料完全凍結時起到塑料製品從模型中頂出為止。

三、製品的後處理

由於塑料的塑化不均勻或在型腔內冷卻不均勻,常會使用塑料製品的收縮不均勻,形成一定的內應力。內應力的存在往往會導致塑料製品在使用過程中產生變形和開裂。為消除內應力常須對塑料製品進行後處理。後處理可分為退火和調濕處理,退火處理的方法是:把塑料製品放在一定溫度的烘箱中或液體介質中一段時間,然後緩慢冷卻。調濕處理主要用於聚洗胺類塑料製品。

在連接器模具這塊有後處理的較少,我在武漢東風實習期間見過做汽車上用作儲物的蓋子是用「水煮」的方法作後處理的可視為調濕處理的方法之一。

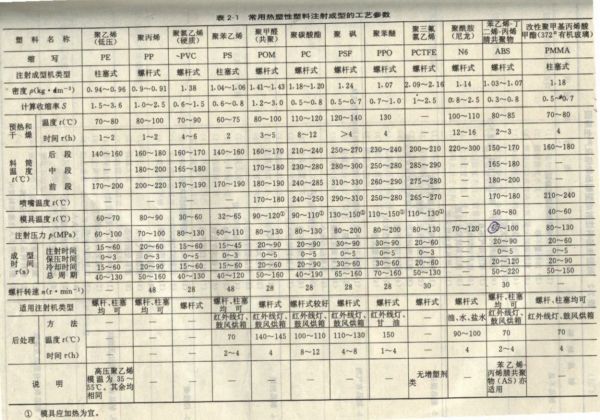

常用熱塑性塑料的工藝參數如圖八所示。

(圖八)(點選圖片可放大瀏覽)

注射成型主要參數是:溫度,壓力和時間

(一)溫度

注射成型工藝過程需要控制的溫度有料筒溫度,噴嘴溫度和模具溫度。前兩種溫度主要影響塑料的塑化和流動,後一種溫度主要影響塑料的流動和冷卻定型。

其中料筒溫度的選擇與塑料的特性,注射機的類型,塑料製品和模具結構特點等因素有關。

噴嘴溫度通常是略低於料筒最高溫度的,這是因為了防止熔料在直通式噴嘴上可能發生的「流涎」現象。

模具溫度對塑料熔體在型腔內的流動和塑料製品的內在性能與表面質量影響很大。

(二)壓力

注射成型過程中的壓力包括塑化壓力和注射壓力。

塑化壓力是指螺桿式注射機的螺桿頂部熔料在螺桿轉動後退時所受到的壓力。這種壓力可通過液壓系統中的溢流閥來控制,通常不超過2MPa.

注射壓力是指柱塞或螺桿頂部對塑料所施加的壓力。其作用是克服塑料熔體從料筒流向型腔的流動阻力,使熔體具有一定的充模速率並對熔體進行壓實。

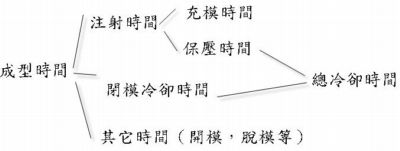

(三)時間(成型週期)

完成一次注射成型過程所需的時間稱為成型週期。

(圖九)

注射時間中的充模時間不長,保壓時間較長(決定產品的質量的時間)通常以塑料製品收縮率最小為保壓時間的最佳值。

2007/02/15

轉載時請勿更改、刪減、或增加任何文字;並請註明出處。

以上文字或圖片若有侵害到任何人的權益,請來信至dcc@act-ioi.com.tw。