彎曲是將板料彎成一定形狀和角度的零件的一種沖壓成形工序。

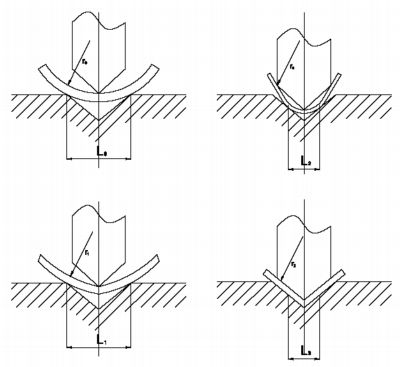

彎曲變形過程兩種最基本的彎曲模是 V 形壓彎模和 U 形壓彎模。

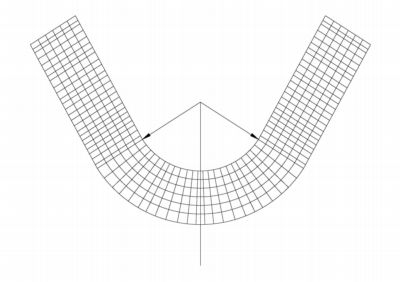

以 V 形件為例,觀察工件側邊的坐標網格及斷面形態在彎曲前後的彎化情況。

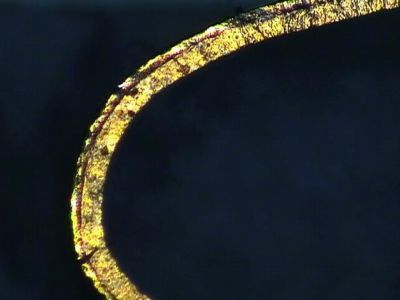

1. 彎曲變形區主要在彎曲件的圓角部分,此處的正方形網格變成了扇形。

2. 彎曲變形區內,在板料的外層(靠凹模一側)切向纖維受拉而伸長,在內層(靠凸模一側)切向纖維受壓縮而縮短。由內,外表面至板料中心,其縮短和伸長的程度逐漸變小,在縮短與伸長兩變形區域之間,必有一層金屬纖維變形前後長度保持不變,稱為應變中性層。

3. 在彎曲變形區中,板料變形後產生厚度變薄現象,彎曲越大,厚度變薄越大。

4. 彎曲變形區內板料橫斷面形狀變化分為兩種情況:寬板(板寬與板厚之比大於3)彎曲時,橫斷面形狀幾乎不變,仍為矩形:而窄板(板寬與板厚之比小於3)彎曲時,原矩形斷面變成了扇形。

這樣就出現一種可能,在沖裁過程中衝出的端子的料寬與板厚之比小於3時會使得折彎區域成扇形,且折彎的部分變薄,外層伸長內層縮短,而板料的體積不變會造成材料整個向外突起,並形成表面的外刺與主體裝配時會與主體乾涉,造成插入困難。

在板料的彎曲變形過程中的特點有以下幾點:

1. 應變中性層位置的內移。

板料在彈性彎曲時,應變中性層位於板料橫斷面中間,塑性彎曲時,外層變薄,內層 擠壓中性層不斷內移。彎曲變形程度越大,應變中性層內移量越大。

2. 變形區內板料的變薄和增長

板料彎曲時,外層纖維受拉使厚度減薄,內層纖維受壓使厚度增加。由於應變中性層的內移,外層拉伸區逐漸擴大,內層壓縮區不斷減少,外層的減薄量大於內層的增厚量,從而使板料的厚度變薄。根據材料塑性變形體積不變的條件,厚度的減薄必然板料的長度增加。相對彎曲半徑越小,板料厚度的減薄量越大,因此對於彎曲半徑和厚度比值較小的彎曲件,要注意厚度的過分變薄以致影響彎曲件的質量,同時在計算彎曲件毛坯長度時,必須考慮彎曲後的板料增長。一般要通過試驗,才能確定準確的毛坯展開尺寸。

3. 變形區板料剖面的畸變,翹曲和破裂。

寬度與厚度比值較小的板料彎曲時,由於外層材料切向受拉,引起板料寬度和厚度的收縮。內層材料切向受壓,使板寬和板厚增加,所以彎曲變形結果使板料橫截面變為誋扇形,內外層材料發生微小翹曲,相對寬度較大的板料彎曲,橫截面形狀雖然不大,但在端部可能出現翹曲和不平。彎曲時,板料外表面的切向拉應力最大,當外表面的等效應力超過板料強度極限時,就會沿著板料折彎線方向拉裂,寬度與厚度比值越小,變形程度越大,最外層纖維的切向拉裂的可能性也越大。

提高彎曲件精度的措施

由於彎曲件在彎曲過程中總存在著彈性變形,所以要完全消除彎曲件的回彈是不可能的,為了提高彎曲件的精度,必須釆用一些必要的措施來減小或補償由於回彈所產生的誤差。

1. 改進彎曲件的設計

在彎曲件彎曲變形區壓制加強筋,以提高零件剛度來減少回彈,在選擇彎曲件材料時,可選用屈服極限低而彈性模量大的材料進行彎曲,以減少其回彈值。

2. 採取適當的彎曲工藝

在制定彎曲工藝時,可釆用校正彎曲來代替自由彎曲。對冷作硬化的硬材料,先進行退火,使其屈服降低後再進行彎曲。

3. 下確設計彎曲模

對於軟材料,其回彈角小於5度,可在凸模或凹模上作出補償角,並減少凸凹模之間間隙來克服回彈。

4. 採用拉彎工藝

相對彎曲半徑非常大的彎曲件,如飛機翼上的蒙皮,若釆用普通的彎曲方法,由於毛坯大部分處於彈性變形狀態,彎曲後產生很大的回彈,有的甚至無法彎曲成形。

2007/6/14

[回上層目錄]

除商業用途,歡迎轉載。

轉載時請勿更改、刪減、或增加任何文字;並請註明出處。

以上文字或圖片若有侵害到任何人的權益,請來信至dcc@act-ioi.com.tw。