|

||||||||||||||||

|

PCB作為連接器(IO類,SIM,MIC等)的載體,PCB layout的設計對連接器產品能否發揮完整的功能和效率有著很大的關係。本文將從兩個方面介紹一下在工作過程中對PCB layout設計的一些心得體會。

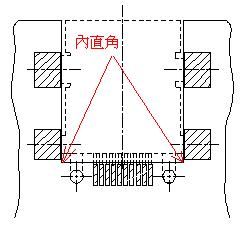

PCB layout的設計在我們的S圖中發揮著至關重要的作用,客人是根據我們的PCB layout 來設計我們的產品與之PCB配合的部分。如果設計上疏忽,就會造成不符合PCB製造的工藝,這樣我們的連接器放在客人的板上就會出現某些問題,這樣就會產生客訴。下面列舉幾種容易疏忽的情況。 a. 沉板式IO連接器PCB layout之內直角的問題

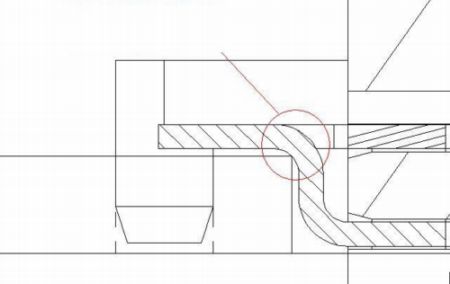

通過觀察,可以很清楚的瞭解到兩者的區別。在設計PCB layout時容易忽略到這一點,就是把PCB的內角設計成了直角,然而做出來的東西也並非為直角。原因在於破板式PCB的製作工藝上在內角處會形成一個自然的R角。 破板式PCB開口的加工類似於我們五金加工裡面的線切割加工,此開口是用一個圓形的銑刀銑出來的,所以在拐角處會形成一個半徑值等於銑刀半徑的自然R角。 如果疏忽到這一點的話,再加上設計上連接器尾部邊緣與PCB配合的比較緊湊,那麼我們生產出來的東西,拿到客戶那裡打板就容易發生卡件,連接器放不上去情況。因此在設計上就必須考慮此R角的存在,在設計PCB layout時,就需要模擬連接器與PCB配合,讓連接器避開此R角。

前面提到此R角的半徑值就為銑刀的半徑。通過和PCB生產廠商的溝通,瞭解到一般PC或手機的PCB加工中開口所用到的銑刀的半徑為0.50mm,0.80mm和1.00mm。因此我們在定義此R的值的時候就可以定義為0.50mm(或者0.80mm)

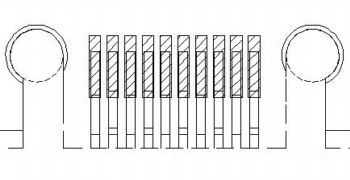

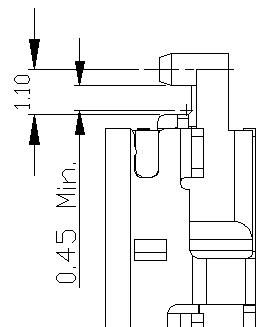

Max.。 有時候為了確保連接器SMT時焊接的穩固以及刷錫膏比較容易,會將端子的焊盤設計的較長。然而在電子產品小型化,超薄化發展的趨勢中,任何多餘的空間都不可以浪費的,如果設計的太長,客人的產品內部的空間利用率就會降低,因此在定義PCB板上連接器端子的焊盤長度就顯的比較重要。

圖3的焊接區域達到了1.05mm,圖4的非焊接區域達到了0.75mm,這對於客人產品內部空間利用上是不合理的。在保證焊接穩定性的同時,我們將焊盤縮短,把空間讓出來,那麼客人在設計PCB時就可以在讓出來的空間部分設計一條線路或者安排一個電子元件的排布,這有助於客人PCB電路的設計。

一般在設計IO類端子焊盤區域時定義焊接區域在0.70~0.80mm之間,非焊接區域設計為0.50~0.60之間就可以提供產品SMT打板時的焊接穩定性,同時在設計產品時,提供給端子焊腳一個爬錫角度,更有助於產品的焊接。

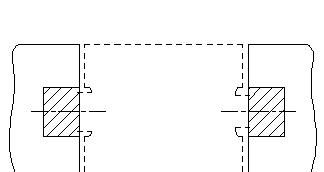

圖5的焊盤設計上緊貼PCB的邊緣,這樣的設計對於PCB的加工是不合理的,在PCB加工中存在誤差,如果設計上焊盤緊貼PCB的邊緣就容易在裁切和銑加工中將焊盤處的銅箔破壞掉,容易破壞銅箔在PCB上的附著力,這不利於連接器在PCB上的穩定性,可能在產品跌落測試中會造成產品的脫落,更有伸著會將銅箔掀前來。 而圖6中的焊盤與PCB邊緣的存在一定的距離,這樣就避免了以上問題的發生,一般定義此距離在0.15mm到0.30mm之間比較合適。

二、從PCB與連接器配合的角度看PCB layout的設計需要注意的問題 a. 端子焊腳與PCB焊盤的配合

PCB定位孔直徑和定位孔中心到邊緣的距離尺寸和公差定義不好的話就會出現如圖7的情況,PCB的邊緣接觸端子折彎的R角部分,將端子焊腳抬起,造成SMT製程的空焊。 因此需要嚴格的換算好PCB定位孔直徑和產品定位柱直徑以及定位孔中心到PCB邊緣的距離,如上圖定位柱右邊緣緊貼定位孔的右邊緣時,此時PCB的邊緣不能碰到焊接折彎的R角,還要考慮一定安全距離作為保障。 在產品生產的過程中由於諸多的原因可能存在端子壓入深度的誤差,因此我們的E圖需要從此問題入手定義出能夠管控的尺寸。如下圖圖8。

圖8尺寸定義出定位柱內邊緣到焊腳折彎R角處的距離,定義為一個極限值(例如0.45mm

Min.),此距離是在上述換算配合尺寸和公差以後再加上一個安全餘量所得出的,只要我們能嚴格管控此尺寸,再加上客人PCB設計符合我們的圖面尺寸和公差,這樣就不會出現類似圖7中端子焊腳空焊的情況發生。

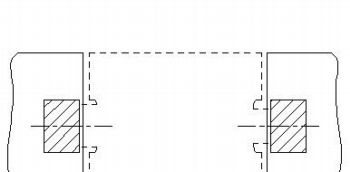

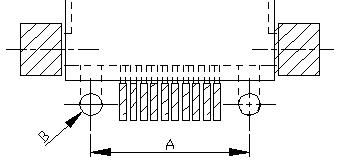

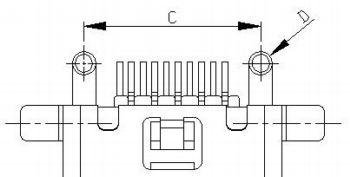

產品定位柱和PCB定位孔尺寸和公差定義不好的話就會出現定位柱放不到孔裡面去,或者說其中一個定位柱放到孔裡面去了,而另外一個定位柱放不進去的情況發生。同時產品定位柱和PCB定位孔的尺寸和公差直接影響到端子焊腳與PCB焊盤之間的一個正位度問題。因此圖9和圖10中的ABCD四個尺寸以及它們的公差定義是非常之重要的。 首先配合上必須滿足單個定位柱能夠放進PCB的孔裡面,即定位柱不能與PCB的定位孔產生干涉,因此要求: B Min. >D Max. 然後考慮兩個定位柱與兩個PCB定位孔的配合問題,需要滿足兩個定位柱最外邊緣和最內邊緣不能與PCB產生干涉,因此要求: A Min.+B Min.>C Max.+D

Max. 只要滿足以上三個公式就可以保證產品定位柱和PCB的定位孔的配合不會有問題,不會產生卡件的情況,然而前面提到產品定位柱和PCB的定位孔的配合直接影響到端子焊腳與PCB焊盤正位度的問題。雖然以上三個公式能滿足的產品定位柱與PCB定位孔的配合,但是如果我們的公差控制的不好,就會發生端子焊腳與PCB焊盤嚴重偏離的問題,因此僅僅滿足以上三個公式是不夠的,還需要添加一個數值來管控。 假設B Min. -D Max=E, 這三個數值的大小直接影響到端子焊腳與PCB焊盤的正位度,因此定義這三個數值大小對於產品與PCB的配合也是非差關鍵的。通過一般此類產品的端子寬度為0.20mm和PCB焊盤寬度為0.26可以得出,將E=0.01~0.02mm,F&G=0.02~0.03mm比較合適。以上情況均是在極限狀況下分析換算得出的數值,實際情況中很少能發生所有數值均出現極限狀況的。 因此設計產品定位柱和PCB定位孔時就可以參考以下三個公式: B Min. -D Max=E,E=0.01~0.02mm

(1)

|

||||||||||||||||

|

[回上層目錄]

除商業用途,歡迎轉載。 |